VACUUM TECHNOLOGY

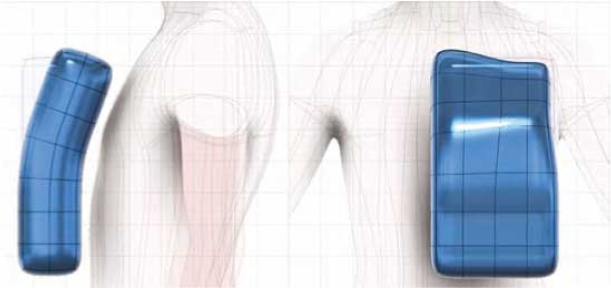

I vantaggi di un giubbotto di salvataggio gonfiabile (GDSG) in confronto ad uno rigido (FOAM) sono numerosi. Tra questi, una portabilità e una sicurezza maggiori, derivate dall’ergonomia e dalla forma delle camere galleggianti, che accorciano i tempi di rotazione del corpo di un naufrago in acqua. Questo, inoltre, favorisce il minor ingombro di stivaggio.

Malgrado questi fattori, il maggior ostacolo alla diffusione dei GDSG Solas sulle navi da crociera è rappresentato dai costi della revisione presso le stazioni di servizio situate nei porti che, da normative, deve avvenire ogni 12 mesi.

Per risolvere questo impedimento, VSG ha presentato e sperimentato con successo la prima Stazione di Revisione Autorizzata on Board installata su una nave, dedicata inoltre alla realizzazione dei GDSG SOLAS VACUUM, un prodotto innovativo che permette un programma di revisione su base quinquennale.

Questo permette così di azzerare i costi di spedizione, consegna e ritiro prodotti, ottimizzando anche le spese del personale, dal momento che per la revisione si può impiegare quello già imbarcato e formato dai nostri tecnici, sempre disponibili anche per assistenza da remoto.

Una soluzione che si rivela così essere un vantaggio per tutti, che permette di risparmiare sui costi ma non sulla sicurezza dei passeggeri.