VACUUM TECHNOLOGY

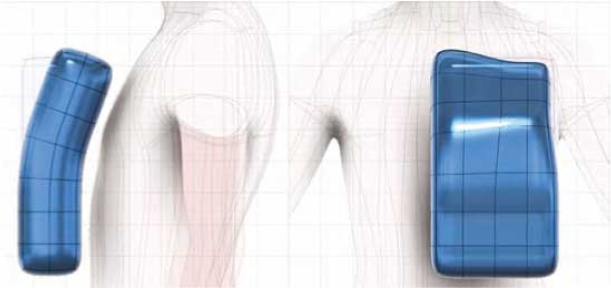

Les avantages d’un gilet de sauvetage gonflable (GDSG) par rapport à un gilet rigide (FOAM) sont nombreux. Parmi ceux-ci, une plus grande portabilité et une sécurité majeure, dérivées de l’ergonomie et de la forme des chambres flottantes, qui raccourcissent les temps de rotation du corps d’un naufragé dans l’eau. Ceci favorise également un encombrement de stockage réduit.

Malgré ces facteurs, le principal obstacle à la diffusion des GDSG Solas sur les navires de croisière est représenté par les coûts de la révision aux stations situées dans les ports qui, selon la réglementation, doit avoir lieu tous les 12 mois.

Pour résoudre cet obstacle, VSG a présenté et testé avec succès la première Station de Révision Autorisée à Bord installée sur un bateau, également dédiée à la réalisation des GDSG SOLAS VACUUM, un produit innovant permettant un programme de révision de cinq ans.

Cela permet de réduire à zéro les coûts d’expédition, de livraison et de retrait des produits, en optimisant également les frais du personnel, car le personnel déjà à bord est formé par nos techniciens, toujours disponibles également pour l’assistance à distance, pour faire la révision.

Une solution qui s’avère donc être un avantage pour tous, puisqu’elle permet de faire des économies sur les coûts mais non pas sur la sécurité des passagers.